Cara Kontrol SOx SO2 pada Gas Buang Pembakaran Batubara (1 of 2)

On Tuesday, September 01, 2020

CaCO3

+ SO2 + 2 H2O + ½ O2 ---> CaSO4.2

H2O + CO2

Pengaruh reaksi kimia limestone terhadap pH untuk dikonversikan menjadi sulphite atau sulphate seperti terlihat di tabel berikut:

CaCO3.MgCO3 ---> CaCO3 +

MgCO3

CaCO3 + MgCO3 ---> CaCO3

+ MgO + CO2

MgO inilah yang bereaksi lambat dengan SO2 pada temperatur 540-980 oC.

- Precombustion

- Combustion Modification

CaO + SO3 <---> CaSO4

Gypsum (CaSO4) yang terbentuk ini adalah fase padat, sedangkan yang diatas tadi adalah produk kristal dalam fase cair.

Tahapan Langsung juga bisa terjadi seperti reaksi berikut:

CaCO3 + SO2 + ½ O2 <--->

CaSO4 + CO2

CaCO3 + SO3 <---> CaSO4 + CO2

- Wet & Dry Scrubber

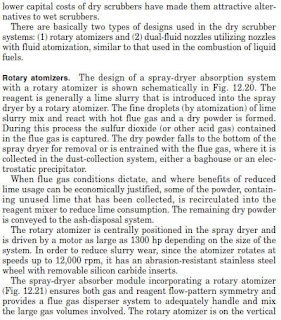

Kondisi dry scrubber menggunakan sistem spray yang dikontakkan dengan gas buang dan umumnya ditambah peralatan electrostatic precipitator (ESP).

- Merupakan teknologi yang cukup modern

- Dapat meminimalisir sisa gas buang dengan kadar sulphur tinggi

- Limestone mudah didapatkan dan harga murah

- Proses relatif simpel

- Efisiensi pengikatan sulphur tinggi mencapai 90%

- Gypsum yang dihasilkan berkualitas bagus sehingga bisa digunakan untuk bahan baku industri lain

- Menghasilkan sludge yang cukup banyak

- Sludge sulit dipompa dan dipindahkan

- Sludge sulit untuk dicairkan agar mudah mobilisasi

- Tempat pembuangan harus khusus

- Membutuhkan air dalam kuantitas yang cukup besar

- Penampungan air yang cukup besar untuk keefektifan penyerapan

- Relative velocity yang tinggi antara gas dan liquid sehingga efisiensi menjadi lebih tinggi

- Surface area liquid yang besar misalnya dibuatkan spray tower atau atomizing membuat area kontak liquid dengan flue gas menjadi lebih luas

- Minimum internal part untuk menurunkan tingkat maintenance yang disebabkan korosi atau kerusakan peralatan sehingga downtime turun

- Operasi counter-current berlawanan arah antara flue gas dan liquid sehingga proses absorbsi lebih optimal

- Preesure drop yang rendah sehingga membuat kinerja pompa lebih ringan

- Kemampuan minimalisir partikel solid

- Efisiensi penyerapan gas SO2 sangat rendah karena contact time rendah dan kemampuan menahan liquid kecil

- Peralatannya sangat simpel dan efisien dalam minimalisir solid

- Pressure drop cukup tinggi sehingga beban pompa besar

- Mudah diaplikasikan dengan peralatan tambahan lainnya

- Alirannya co-current atau searah antara liquid dan flue gas

- Membutuhkan laju aliran yang cukup tinggi sehingga biaya operasional relatif mahal

- Bagus dalam ketahanan terhadap scaling (kerak) & plugging (pembuntuan)

- Bagus dalam minimalisir partikel solid (fly ash)

- Spray Tower Scrubber

- Teknik ini juga termasuk yang simpel

- Pressure drop sangat rendah

- Efisiensi cukup rendah karena kemampuan menahan liquid kecil, nilai efisiensi antara 40-85%

- Untuk meningkatkan efisiensi atau kecepatan gas yang tinggi membutuhkan dimensi scrubber yang besar sehingga kurang efisien

- Beban kerja pompa cukup berat untuk memompa slurry campuran air + limestone menuju spray tower

- Membutuhkan peralatan tambahan untuk meminimalisir partikel solid yang terkandung dalam gas

- Aliran counter-current

- Bagus dalam ketahanan terhadap scaling (kerak) & plugging (pembuntuan)

- Bagus dalam minimalisir partikel solid (fly ash)

- Fixed Bed Scrubber

- Berisi bed yang tertata fixed tidak bubbling sehingga kontak antara gas dan liquid cukup baik dan efisiensi tinggi antara 50-98%

- Aliran counter-current (berlawanan arah)

- Pressure drop rendah

- Kekurangan adalah ketahanan yang kurang terhadap scaling (kerak) & plugging (pembuntuan) karena desain bed yang keras serta fixed & surface area yang besar sehingga bisa terdapat selipan/kumpulan deposit solid di celah-celah bed dan belum mampu dalam minimalisir solid particle (fly ash atau TSS)

- Mobile Bed Scrubber

- Berisi bed yang tertata mobile/bebas sehingga dikarakteristikkan tipe bubbling sehingga potensi adanya deposit solid di celah bed bisa diminimalisir

- Bagus dalam penanganan gas dengan velocity besar tanpa kehilangan efisiensi kerja

- Bisa digunakan bed dengan densitas kecil seperti plastik sehingga tingkat bubbling semakin tinggi

- Bagus dalam minimalisir gas SO2 dan partikel solid

- Bagus dalam kemampuan menahan liquid sehingga menambah contact time

- Aliran co-current

- Pressure drop sedang

- Efisiensi bagus dalam rentang antara 80-95%

.jpg)